O encoder rotativo é um componente indispensável quando o assunto é controle de movimento com precisão.

Presentes em sistemas industriais automatizados, robôs, turbinas e equipamentos CNC, esses sensores permitem que máquinas e processos saibam exatamente onde estão, como estão se movimentando e em que velocidade.

O encoder rotativo transforma o movimento mecânico em sinais digitais que alimentam sistemas de controle e monitoramento.

Isso torna possível obter resultados consistentes mesmo em ambientes dinâmicos e exigentes, onde a confiabilidade do processo é essencial.

Neste artigo, você vai entender como funciona encoder rotativo, suas aplicações práticas, os principais tipos existentes e por que essa tecnologia tem papel estratégico em diversos segmentos da indústria. Boa leitura!

Como funciona encoder rotativo e por que ele é tão importante?

O encoder rotativo funciona acoplado a um eixo, convertendo seu movimento em sinais elétricos que informam a posição angular, direção e velocidade de rotação.

Esses sinais são enviados para um sistema de controle (como um CLP ou um driver), que os interpreta para tomar decisões automáticas, como ajustar a velocidade de um motor ou sincronizar componentes mecânicos.

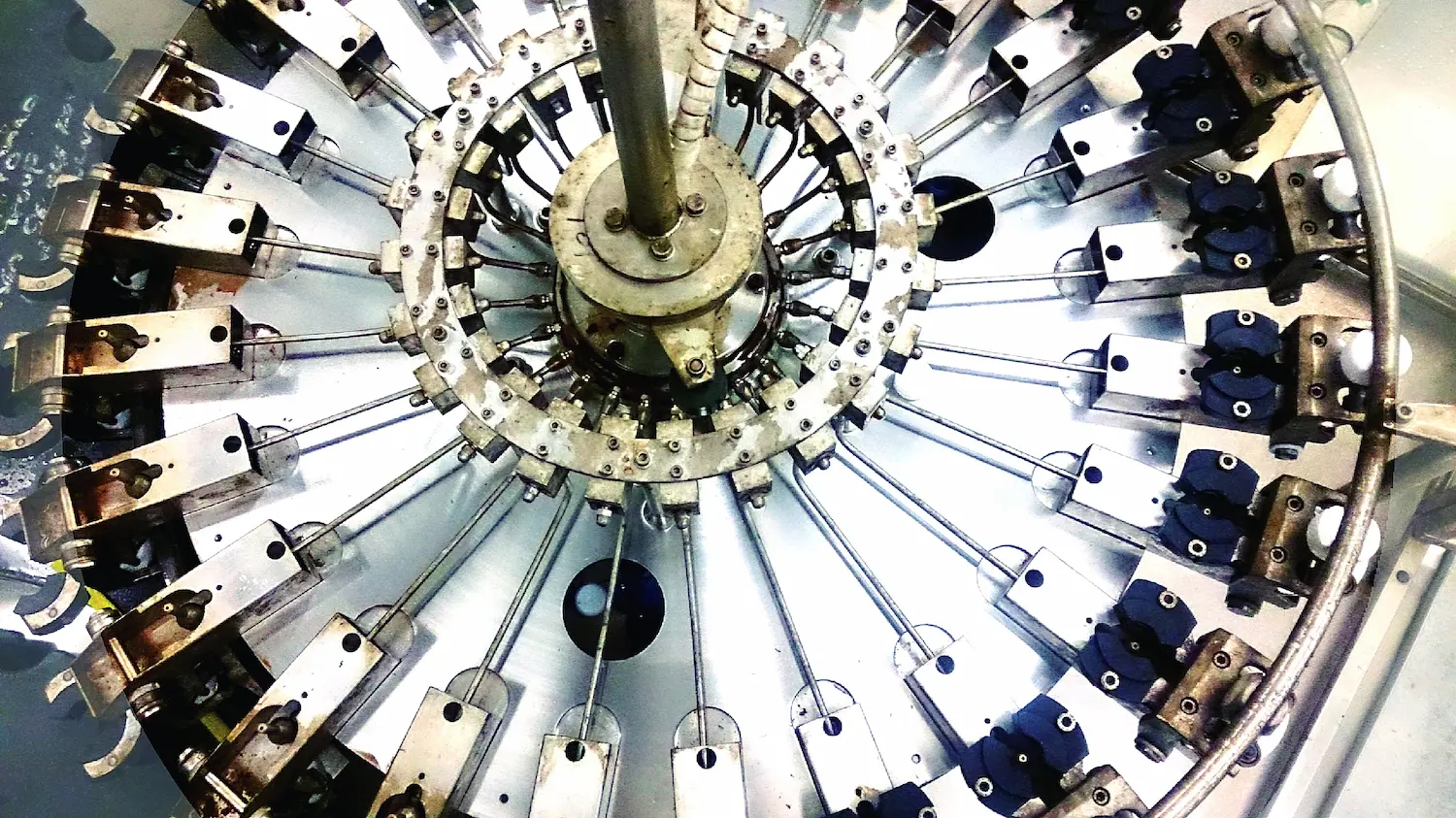

A estrutura de um encoder rotativo geralmente inclui:

- Um eixo central, que gira de acordo com o equipamento ao qual está conectado;

- Um disco codificado, que pode conter marcações ópticas ou magnéticas;

- Sensores internos, que detectam o movimento e enviam os sinais ao sistema de leitura.

O encoder atua como um “tradutor” do movimento, transformando rotação física em dados digitais com alto nível de precisão.

Essa precisão é o que torna os encoders rotativos tão essenciais em processos industriais: eles permitem que máquinas operem de forma sincronizada, evitem erros de posicionamento e melhorem o desempenho geral da operação.

Tipos de encoder rotativo: incremental e absoluto

Ao entender como funciona encoder rotativo, é importante conhecer as duas categorias principais: incremental e absoluto.

Encoder rotativo incremental

O encoder incremental envia pulsos à medida que o eixo gira. A cada pulso, o sistema sabe que houve um deslocamento angular.

No entanto, esse tipo de encoder não informa a posição exata do eixo após uma parada, sendo necessário um ponto de referência (homing) sempre que o sistema for reiniciado.

Esse modelo é ideal para aplicações onde o movimento contínuo pode ser monitorado em tempo real, como esteiras transportadoras, máquinas de corte e impressão industrial.

Encoder rotativo absoluto

O encoder absoluto, por sua vez, registra a posição angular exata em qualquer momento, mesmo após quedas de energia.

Ele possui um código único para cada ponto do disco, garantindo que a leitura da posição esteja sempre disponível.

Esse tipo de encoder é indispensável em sistemas que não podem correr o risco de perder a referência, como robôs industriais, guindastes, braços mecânicos e turbinas eólicas.

Ambos têm papel essencial na automação e podem ser escolhidos de acordo com a criticidade da aplicação.

Aplicações industriais do encoder rotativo

A versatilidade e robustez do encoder rotativo fazem com que ele esteja presente em diversos setores industriais. Confira onde essa tecnologia costuma ser utilizada:

- Automação de fábricas: controle de velocidade e posicionamento em linhas de produção e esteiras;

- Robótica: monitoramento contínuo dos movimentos dos braços robóticos, com leitura precisa da posição;

- Energia eólica: determinação da posição das pás e controle da rotação dos geradores;

- Máquinas CNC: sincronização dos eixos em processos de usinagem com tolerância mínima para erro;

- Indústria têxtil e gráfica: ajuste da tensão e velocidade de rolos e cortadores, com resposta em tempo real;

- Elevadores e guindastes: controle do posicionamento vertical e prevenção de falhas em deslocamento.

Em todas essas aplicações, o encoder rotativo garante controle preciso, melhora a segurança do sistema e reduz o risco de falhas operacionais.

Vantagens do encoder rotativo em ambientes industriais

Além de sua ampla aplicabilidade, o encoder rotativo se destaca por diversos motivos técnicos e operacionais:

- Alta resolução: permite leituras extremamente precisas, com milhares de pulsos por rotação;

- Compatibilidade com diferentes controladores: fácil integração com sistemas de automação já existentes;

- Robustez mecânica: modelos projetados para ambientes com vibração, poeira e variações de temperatura;

- Resposta rápida: essencial para processos dinâmicos que exigem ajustes em tempo real;

- Durabilidade e vida útil estendida, mesmo sob uso contínuo.

Esses benefícios são ainda mais evidentes quando se utilizam soluções confiáveis e adaptáveis, como os encoders da Dynapar, que atendem às demandas específicas de cada projeto, com modelos customizáveis e prontos para ambientes severos.